Конструкция многослойных печатных плат

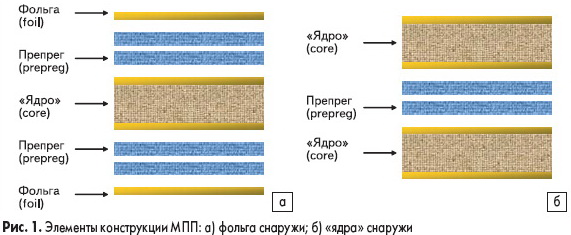

Рассмотрим типовую конструкцию многослойной платы (рис. 1). В первом, наиболее распространенном, варианте внутренние слои платы формируются из двустороннего ламинированного медью стеклотекстолита, который называют «ядро». Наружные слои выполняются из медной фольги, спрессованной с внутренними слоями при помощи связующего — смолистого материала, называемого «препрег». После прессования при высокой температуре образуется «пирог» многослойной печатной платы, в котором далее сверлятся и металлизируются отверстия. Менее распространен второй вариант, когда внешние слои формируются из «ядер», скрепляемых препрегом. Это упрощенное описание, на основе данных вариантов существует множество других конструкций. Однако основной принцип состоит в том, что в качестве связующего материала между слоями выступает препрег. Очевидно, что не может быть ситуации, когда соседствуют два двусторонних «ядра» без прокладки из препрега, но структура фольга–препрег–фольга– препрег… и т. д. возможна, и часто используется в платах со сложными сочетаниями глухих и скрытых отверстий.

Глухие и скрытые отверстия

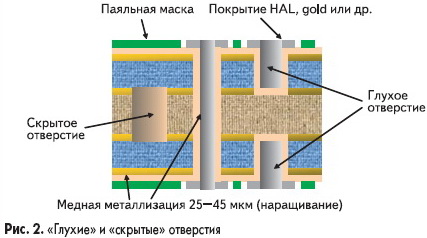

Термин «глухие отверстия» означает переходы, связывающие внешний слой с ближайшими внутренними слоями и не имеющие выхода на второй внешний слой. Он происходит от английского слова blind, и является аналогичным термину «слепые отверстия». Скрытые, или погребенные (от английского buried), отверстия выполнены во внутренних слоях и не имеют выхода наружу. Простейшие варианты глухих и скрытых отверстий показаны на рис. 2. Их применение оправдано в случае очень плотной разводки или для плат, очень насыщенных планарными компонентами с обеих сторон. Наличие этих отверстий приводит к удорожанию стоимости платы от полутора до нескольких раз, но во многих случаях, особенно при трассировке микросхем в корпусе BGA с маленьким шагом, без них не обойтись. Есть различные способы формирования таких переходных отверстий, они более подробно раскрываются в разделе Платы с глухими и скрытыми отверстиями, а пока рассмотрим более подробно материалы, из которых конструируется многослойная плата.

| Вид | Состав | Tg | Dk | Стоимость |

| FR4 | Слоистый эпоксидный материал из стекловолокна | > 130°C | 4.7 | 1 (базовая) |

| FR4 High Tg, FR5 | Материал со сшитой сеткой, повышенная термостойкость (RoHS-совместимый) | > 160°C | 4,6 | 1,2…1,4 |

| RCC | Эпоксидный материал без стеклянной тканой основы | > 130°C | 4,0 | 1,3…1,5 |

| PD | Полиимидная смола с арамидной основой | 260°C | 3,5–4,6 | 5…6,5 |

| PTFE | Политетрафлуор-этилен со стеклом или керамикой (СВЧ) | 240–280°C | 2,2–10,2 | 32…70 |

Tg — температура стеклования (разрушения структуры)

Dk — диэлектрическая постоянная

Базовые диэлектрики для печатных плат

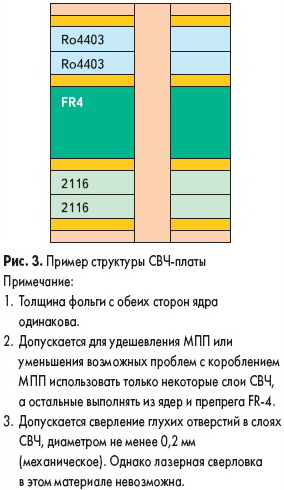

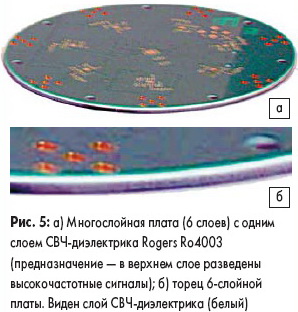

Основные виды и параметры материалов, применяемых для изготовления МПП, приведены в таблице 1. Типовые конструкции печатных плат основаны на применении стандартного стеклотекстолита типа FR4, с рабочей температурой, как правило, от –50 до +110 °C, температурой стеклования (разрушения) Tg около 135 °C. Диэлектрическая постоянная Dk у него может быть от 3,8 до 4,5, в зависимости от поставщика и вида материала. При повышенных требованиях к термостойкости или при монтаже плат в печи по бессвинцовой технологии (t до 260 °C) применяется высокотемпературный FR4 High Tg или FR5. При требованиях к постоянной работе на высоких температурах или при резких перепадах температур применяется полиимид. Кроме того, полиимид используют для изготовления плат повышенной надежности, для военных применений, а также в случаях, когда требуется повышенная электрическая прочность. Для плат с СВЧ-цепями (более 2 ГГц) применяются отдельные слои СВЧ-материала, или плата целиком делается из СВЧ-материала (рис. 3). Наиболее известные поставщики специальных материалов — фирмы Rogers, Arlon, Taconic, Dupont. Стоимость этих материалов выше, чем FR4, и условно показана в последнем столбце таблицы 1 относительно стоимости FR4. Примеры плат с разными видами диэлектрика показаны на рис. 4, 5.

Толщина материала

Знание доступных толщин материалов важно инженеру не только для формирования общей толщины платы. При проектировании МПП разработчики сталкиваются с такими задачами, как:

— расчет волнового сопротивления проводников на плате;

— расчет величины межслойной высоковольтной изоляции;

— выбор структуры глухих и скрытых отверстий.

Доступные варианты и толщины различных материалов приведены в таблицах 2–6. Следует учитывать, что допуск на толщину материала обычно составляет до ±10%, поэтому и допуск на толщину готовой многослойной платы не может быть менее ±10%.

| Толщина диэлектрика и толщина меди | 5 мкм | 17 мкм | 35 мкм | 70 мкм | 105 мкм |

| 0,050 мм | • | • | • | з | з |

| 0,075 мм | м | • | • | з | з |

| 0,100 мм | • | • | • | з | з |

| 0,150 мм | |||||

| 0,200 мм | м | • | • | з | з |

| 0,250 мм | |||||

| 0,300 мм | |||||

| 0,350 мм | м | • | • | з | з |

| 0,400 мм | • | • | • | з | з |

| 0,450 мм | |||||

| 0,710 мм | м | • | • | з | з |

| 0,930 мм | м | • | • | • | з |

| 1,000 мм | • | • | • | • | з |

| Более 1 мм | • | • | • | • | з |

• — Как правило, в наличии;

з — По запросу (имеется в наличии не всегда)

м — Можно изготовить;

Примечание: для обеспечения надежности готовых плат важно знать, что для внутренних слоев зарубежные мы предпочитаем использовать ядра с фольгой 35 мкм, а не 18 мкм (даже при ширине проводника и зазора 0,1 мм). Это повышает надежность печатных плат.

Диэлектрическая проницаемость ядер FR4 может составлять от 3.8 до 4.4 в зависимости от марки.

| Тип препрега | Толщина после прессования | Возможное отклонение |

| Основные | ||

| 1080 | 0,066 мм | –0,005/+0,020 мм |

| 2116 | 0,105 мм | –0,005/+0,020 мм |

| 7628 | 0,180 мм | –0,005/+0,025 мм |

| Дополнительно | ||

| 106 no flow | 0,050 мм | –0,005/+0,020 мм |

| 1080 no flow | 0,066 мм | –0,005/+0,020 мм |

| 2113 | 0,100 мм | –0,005/+0,025 мм |

Диэлектрическая проницаемость препрега FR4 может составлять от 3.8 до 4.4 в зависимости от марки.

| Материал | Dk* | Потери | Толщина диэлектрика, мм | Толщина фольги, мкм |

| Ro4003 | 3,38 | 0,2 | 18 или 35 | |

| 0,51 | 18 или 35 | |||

| 0,81 | 18 или 35 | |||

| Ro4350 | 3,48 | 0,17 | 18 или 35 | |

| 0,25 | 18 или 35 | |||

| 0,51 | 18 или 35 | |||

| 0,762 | 18 | |||

| 1,52 | 35 | |||

| Препрег Ro4403 | 3,17 | 0,1 | — | |

| Препрег Ro4450 | 3,54 | 0,1 | — |

* Dk — диэлектрическая проницаемость

| Материал | Диэлектрическая проницаемость (Dk) | Толщина диэлектрика, мм | Толщина фольги, мкм |

| AR-1000 | 10 | 0,61±0,05 | 18 |

| AD600L | 6 | 0,787±0,08 | 35 |

| AD255IM | 2,55 | 0,762±0,05 | 35 |

| AD350A | 3,5 | 0,508±0,05 0,762±0,05 | 35 35 |

| DICLAD527 | 2,5 | 0,508±0,038 0,762±0,05 1,52±0,08 | 35 35 35 |

| 25N | 3,38 | 0,508 0,762 | 18 или 35 |

| 25N 1080pp pre-preg | 3,38 | 0,099 | — |

| 25N 2112pp pre-preg | 3,38 | 0,147 | — |

| 25FR | 3,58 | 0,508 0,762 | 18 или 35 |

| 25FR 1080pp pre-preg | 3,58 | 0,099 | — |

| 25FR 2112pp pre-preg | 3,58 | 0,147 | — |

Примечание: СВЧ-материалы не всегда есть на складе, и срок их поставки может доходить до 1 месяца. При выборе конструкции платы надо уточнить состояние склада производителя МПП.

| Материал | Tg | Dk | Электрическая прочность, В/мм |

| Arlon 85N | > 250 °C | 4,4 | 48000 |

Dk — Диэлектрическая проницаемость

Tg — температура стеклования

Хочется отметить важность следующих моментов:

1. В принципе доступны все номиналы ядер FR4 от 0,1 до 1,0 мм с шагом 0,1 мм. Однако при проектировании срочных заказов следует заранее уточнять наличие материалов на складе у производителя ПП.

2. Когда речь идет о толщине материала — у материалов, предназначенных для изготовления двусторонних плат, толщина материала указывается включая медь. Толщины «ядра» для внутренних слоев МПП задаются в документации без толщины меди.

Пример 1: материал FR4, 1,6/35/35 имеет толщину диэлектрика: 1,6–(2×35 мкм)=1,53 мм (с допуском ±10%).

Пример 2: ядро FR4, 0,2/35/35 имеет толщину диэлектрика: 200 мкм (с допуском ±10%) и полную толщину: 200 мкм+(2×35 мкм)=270 мкм.

3. Обеспечение надежности. Допустимое количество смежных слоев препрега вМПП — не менее 2 и не более 4. Возможность же использования одиночного слоя препрега между «ядрами» зависит от характера рисунка и от толщины смежных слоев меди. Чем толще медь и чем насыщенней рисунок проводников, тем сложнее заполнить смолой пространство между проводниками. А от качества заполнения зависит надежность платы.

Пример: медь 17 мкм — можно использовать 1 слой 1080, 2116 или 106; медь 35 мкм — можно использовать 1 слой только для 2116.

Покрытия площадок печатной платы

Рассмотрим, какие бывают покрытия медных площадок. Наиболее часто площадки покрываются сплавом олово-свинец, или ПОС. Способ нанесения и выравнивания поверхности припоя называют HAL или HASL (от английского Hot Air Solder Leveling — выравнивание припоя горячим воздухом). Это покрытие обеспечивает наилучшую паяемость площадок. Однако на смену ему приходят более современные покрытия, как правило, совместимые с требованиями международной директивы RoHS. Эта директива требует запретить присутствие вредных веществ, в том числе свинца, в продукции. Пока что действие RoHS не распространяется на территорию нашей страны, однако помнить о ее существовании небесполезно. Проблемы, связанные с RoHS, будут описаны нами в одном из последующих разделов, пока же давайте ознакомимся с возможными вариантами покрытия площадок МПП в таблице 7. HASL применяется повсеместно, если нет иных требований. Иммерсионное (химическое) золочение используется для обеспечения более ровной поверхности платы (особенно это важно для площадок BGA), однако имеет несколько более низкую паяемость. Пайка в печи выполняется примерно по той же технологии, что и HASL, но ручная пайка требует применения специальных флюсов. Органическое покрытие, или OSP, защищает поверхность меди от окисления. Его недостаток — малый срок сохранения паяемости (менее 6 месяцев). Иммерсионное олово обеспечивает ровную поверхность и хорошую паяемость, хотя тоже имеет ограниченный срок пригодности для пайки. Бессвинцовый HAL имеет те же свойства, что и свинец-содержащий, но состав припоя — примерно 99,8% олова и 0,2% добавок. Контакты ножевых разъемов, подвергающихся трению при эксплуатации платы, гальваническим способом покрывают более толстым и более жестким слоем золота. Для обоих видов золочения применяется никелевый подслой для предотвращения диффузии золота.

| Тип | Описание | Толщина |

| HASL, HAL (hot air solder leveling) | ПОС-61 или ПОС-63, оплавленный и выровненный горячим воздухом | 15–25 мкм |

| Immersion gold, ENIG | Иммерсионное золочение по подслою никеля | Au 0,05–0,1 мкм/Ni 5 мкм |

| OSP, Entek | Органическое покрытие, защищает поверхность меди от окисления до пайки | При пайке полностью растворяется |

| Immersion tin | Иммерсионное олово, более плоская поверхность, чем HASL | 10–15 мкм |

| Lead-free HAL | Бессвинцовое лужение | 15–25 мкм |

| Hard gold, gold fingers | Гальваническое золочение контактов разъема по подслою никеля | Au 0,2–0,5 мкм/Ni 5 мкм |

Примечание: все покрытия, кроме HASL, совместимы с директивой RoHS и подходят для бессвинцовой пайки.

Защитные и другие виды покрытий печатной платы

Для полноты картины рассмотрим функциональное назначение и материалы покрытий печатной платы.

— Паяльная маска — наносится на поверхность платы для защиты проводников от случайного замыкания и грязи, а также для защиты стеклотекстолита от термоударов при пайке. Маска не несет другой функциональной нагрузки и не может служить защитой от влаги, плесени, пробоя и т. д. (за исключением случаев применения специальных видов масок).

— Маркировка — наносится на плату краской поверх маски для упрощения идентификации самой платы и расположенных на ней компонентов.

— Отслаиваемая маска — наносится на заданные участки платы, которые надо временно защитить, например, от пайки. В дальнейшем ее легко удалить, так как она представляет собой резиноподобный компаунд и просто отслаивается.

— Карбоновое контактное покрытие — наносится в определенные места платы как контактные поля для клавиатур. Покрытие имеет хорошую проводимость, не окисляется и износостойко.

— Графитовые резистивные элементы — могут наноситься на поверхность платы для выполнения функции резисторов. К сожалению, точность выполнения номиналов невысока — не точнее ±20% (с лазерной подгонкой— до 5%).

— Серебряные контактные перемычки — могут наноситься как дополнительные проводники, создавая еще один проводящий слой при недостатке места для трассировки. Применяются в основном для однослойных и двусторонних печатных плат.

| Тип | Назначение и особенности |

| Паяльная маска | Для защиты при пайке Цвет: зеленый, синий, красный, желтый, черный, белый |

| Маркировка | Для идентификации Цвет: белый, желтый, черный |

| Отслаиваемая маска | Для временной защиты поверхности При необходимости легко удаляется |

| Карбон | Для создания клавиатур Имеет высокую износостойкость |

| Графит | Для создания резисторов Желательна лазерная подгонка |

| Серебряное покрытие | Для создания перемычек Используется для ОПП и ДПП |

Заключение

Выбор материалов велик, но, к сожалению, часто при изготовлении малых и средних серий печатных плат камнем преткновения становится наличие нужных материалов на складе завода — производителя МПП. Поэтому перед проектированием МПП, особенно если речь идет о создании нетиповой конструкции и применении нетиповых материалов, надо обязательно договориться с производителем об используемых в МПП материалах и толщинах слоев, а может быть, и заказать эти материалы заблаговременно.

Проверка печатных плат проводится путем достижения экстремальных температур от -40 до 125 градусов Цельсия, причем, время перехода между этими экстремумами ничтожно мало и составляет около 10 секунд. А время выдерживания этих температур должно быть не менее 15 минут. Такие жесткие испытания необходимы для того, что электронные блоки автомобилей, особенно грузовых часто расположены за пределами салона автомобиля и должны выдерживать максимальные температурные перегрузки